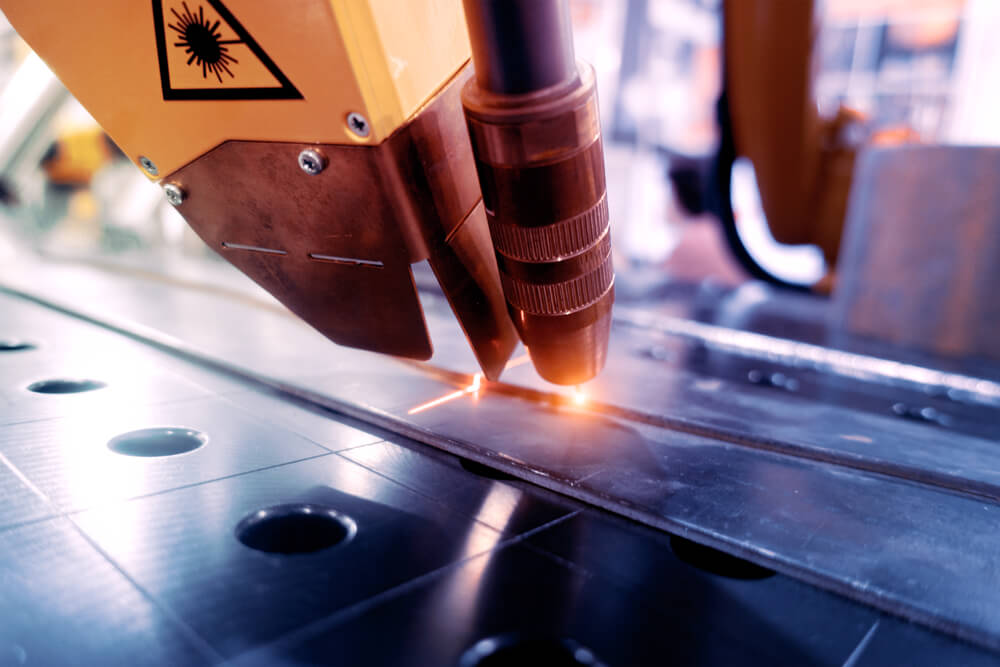

Technologia spawania laserowego zyskuje coraz większą popularność i jest niewątpliwie najnowocześniejszą metodą spawania. Sprawdzi się m.in. w branży motoryzacyjnej, elektronicznej oraz podczas produkcji urządzeń sanitarnych, a możliwości zastosowania laserowego spawania wciąż się poszerzają. Coraz liczniejsza ilość zakładów sięga po tę technologię w celu optymalizacji procesów produkcyjnych.

Laserowe spawanie – na czym polega?

Działanie spawarek laserowych polega na topieniu obszaru styku powierzchni w celu ich zespolenia. Efekt uzyskuje się dzięki użyciu wiązki promieni laserowych, które charakteryzuje znaczna gęstość energii. Spawarki laserowe mają głębokość przetopu na poziomie 3 mm. Przebieg samego procesu jest następujący: światło lasera dostarczane jest poprzez światłowód do głowicy spawającej i następnie przechodzi przez szereg elementów optycznych, by zogniskować się na powierzchni wyznaczonej do spawania. Bardzo ważną cechą jest opcja regulacji wiązki. Uzyskuje się dzięki temu możliwość szerokiego zastosowania: spawarka może być wykorzystana do pracy nawet przy najcieńszych materiałach z zachowaniem wysokiej precyzji.

Jakie zalety ma technologia?

Technologia laserowa bezsprzecznie wygrywa z tradycyjnymi metodami. Laserowe spawanie metali cechuje szereg zalet:

- Zmniejszone ryzyko zniekształceń oraz makrougięć – zastosowanie skupionej energii cieplnej przekłada się na mniejsze naprężenia termiczne.

- Możliwość pracy z cienkimi metalami – regulacja mocy wiązki i szerokości spoiny, energia skupiona na bardzo małym obszarze oraz stabilność pracy lasera umożliwia pracę z cienkimi i delikatnymi metalowymi częściami. To znacząco minimalizuje pojawienie się wewnętrznych naprężeń, zniekształceń lub defektów powstałych pod wpływem działania ciepła.

- Szybkość pracy i możliwość automatyzacji przekładająca się na większą przepustowość.

Laserowe spawanie – czy optymalizuje proces produkcji?

Laserowe spawanie zdecydowanie przyczynia się do optymalizacji pracy. Jest bardziej efektywne od tradycyjnych metod. Aktualnie staje się coraz popularniejszym rozwiązaniem w wielu firmach. Umożliwia uniknięcie znacznej ilości błędów, a przy tym efekt łączenia jest bardziej precyzyjny. Laserowe spawanie metali przekłada się na uzyskanie niezwykle wysokiej wytrzymałości elementów. Dzięki dużej mocy lasera złączenia są nie tylko trwałe, ale również gładkie i nie wymagają dalszej obróbki. Dochodzi do głębszej penetracji niż podczas użytkowania metod tradycyjnych – przykładowo, spaw o długości 10 cm z penetracją 2 mm zostanie szybciej wykonany niż innymi metodami. Podczas spasowania elementów w granicach 0,2 mm nie potrzeba dodatkowego spoiwa, a to z kolei redukuje koszty związane z zakupem materiału. W przypadku większej wartości spawanie wykonuje się ze spoiwem, które jest automatycznie podawane podajnikiem drutu.

Intuicyjność obsługi

Technologia laserowa usprawnia znacząco działanie w zakładzie produkcyjnym i jest odpowiedzią na zapotrzebowanie przemysłu – szerokie zastosowanie, precyzyjność i wysoka jakość wykonywanych elementów to tylko niektóre zalety rozwiązania. Co więcej, wdrożenie technologii do procesu produkcyjnego można przeprowadzić bardzo sprawnie, ponieważ spawarki laserowe są intuicyjne w obsłudze i nie wymagają przeprowadzania czasochłonnych szkoleń czy wieloletniego doświadczenia od operatora.

inspiracja: tomaco.pl – obróbka plastyczna metali